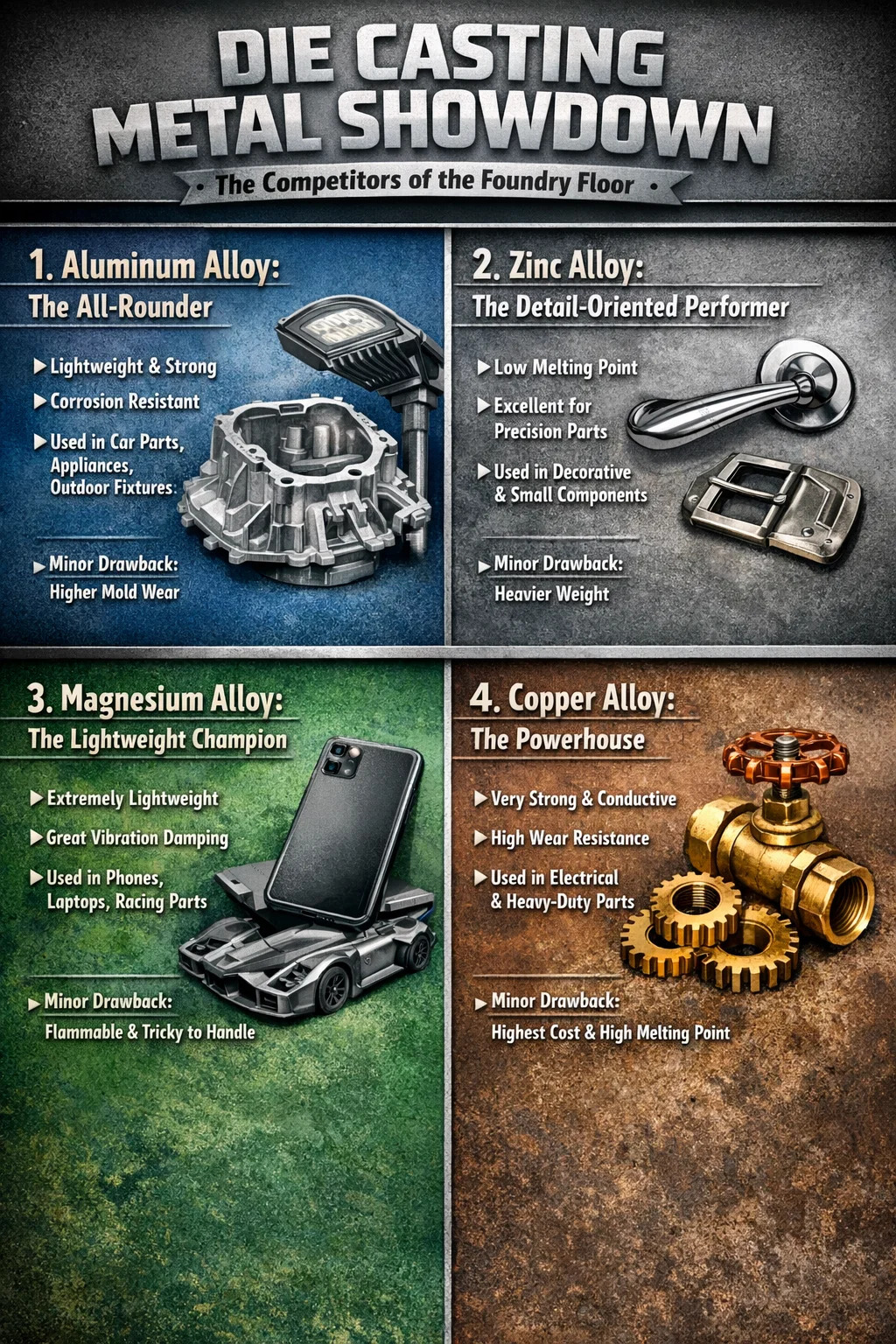

Quand il s’agit de savoir quel métal convient le mieux moulage sous pression , il n'y a pas de « numéro un » absolu, car cela dépend de l'utilisation que vous souhaitez en faire. Dans les usines, les trois métaux les plus couramment utilisés sont l’aluminium, le zinc et le magnésium.

On peut les considérer comme des « concurrents » avec des caractéristiques différentes, chacun excellant dans des domaines différents :

1. Alliage d’aluminium : le polyvalent (le plus populaire)

Dans le domaine du moulage sous pression, l'alliage d'aluminium est définitivement le « grand frère ».

▪ Pourquoi c'est bon : Il est très léger, mais possède une excellente résistance. Plus important encore, il ne rouille pas et peut résister à des températures de fonctionnement élevées.

▪ Où il est utilisé : C'est le choix préféré pour les pièces automobiles, les boîtiers d'appareils électroménagers et les luminaires extérieurs. Par exemple, les carters de moteur de voiture doivent être légers et dissiper rapidement la chaleur, ce qui fait de l’alliage d’aluminium le choix idéal.

▪ Inconvénient mineur : L'aluminium a un point de fusion relativement élevé, ce qui provoque une usure légèrement plus importante des moules par rapport au zinc.

2. Alliage de zinc : l'interprète soucieux du détail (le plus respectueux des moisissures)

Si vous recherchez des pièces « belles » et aux dimensions très précises, alors l'alliage de zinc est le bon choix pour le moulage sous pression.

▪ Pourquoi c'est bon : Le zinc a un point de fusion très bas, comme le chocolat « fondant rapidement », lui permettant de couler facilement dans les moindres crevasses du moule. En raison de son point de fusion bas, il est très doux pour les moules et un seul moule peut être utilisé longtemps sans se casser. Il est également très facile à galvanoplastir, ce qui permet d'obtenir des produits brillants et de haute qualité.

▪ Où il est utilisé : de belles poignées de porte, des boucles de ceinture exquises, des serrures et diverses petites pièces électroniques qui nécessitent une apparence raffinée.

▪ Inconvénient mineur : le zinc est relativement lourd, donc si votre produit est particulièrement sensible au poids, ce n'est peut-être pas la meilleure option.

3. Alliage de magnésium : le champion du poids léger (le plus léger)

Si vous pensez que l'aluminium n'est pas assez léger, la solution ultime pour le moulage sous pression est l'alliage de magnésium.

▪ Pourquoi c'est bon : C'est actuellement le matériau métallique de structure le plus léger utilisé dans les applications industrielles. Malgré sa légèreté, il possède d’excellentes capacités d’amortissement des vibrations.

▪ Domaine d'utilisation : pour les cadres de téléphones portables « ultra-légers », les boîtiers d'ordinateurs portables et les pièces pour voitures de course haut de gamme. ▪Inconvénient mineur : le magnésium est assez « capricieux » lors du traitement et a tendance à prendre feu, c'est pourquoi les usines exigent des précautions de sécurité plus professionnelles pendant la production.

4. Alliage de cuivre : La centrale (le plus robuste)

Bien qu’il ne soit pas aussi couramment utilisé que les trois précédents, le moulage sous pression du cuivre est utilisé dans certaines applications spéciales.

▪Pourquoi c'est bon : le cuivre est très dur, a une excellente conductivité électrique et sa résistance à l'usure est excellente.

▪Où il est utilisé : principalement utilisé dans les composants électriques haute performance, les vannes de conduite d'eau ou les pièces robustes nécessitant une résistance à l'usure.

▪Inconvénient mineur : le cuivre a un point de fusion extrêmement élevé, ce qui pose des problèmes importants aux machines de moulage sous pression et aux moules, ce qui entraîne le coût le plus élevé.