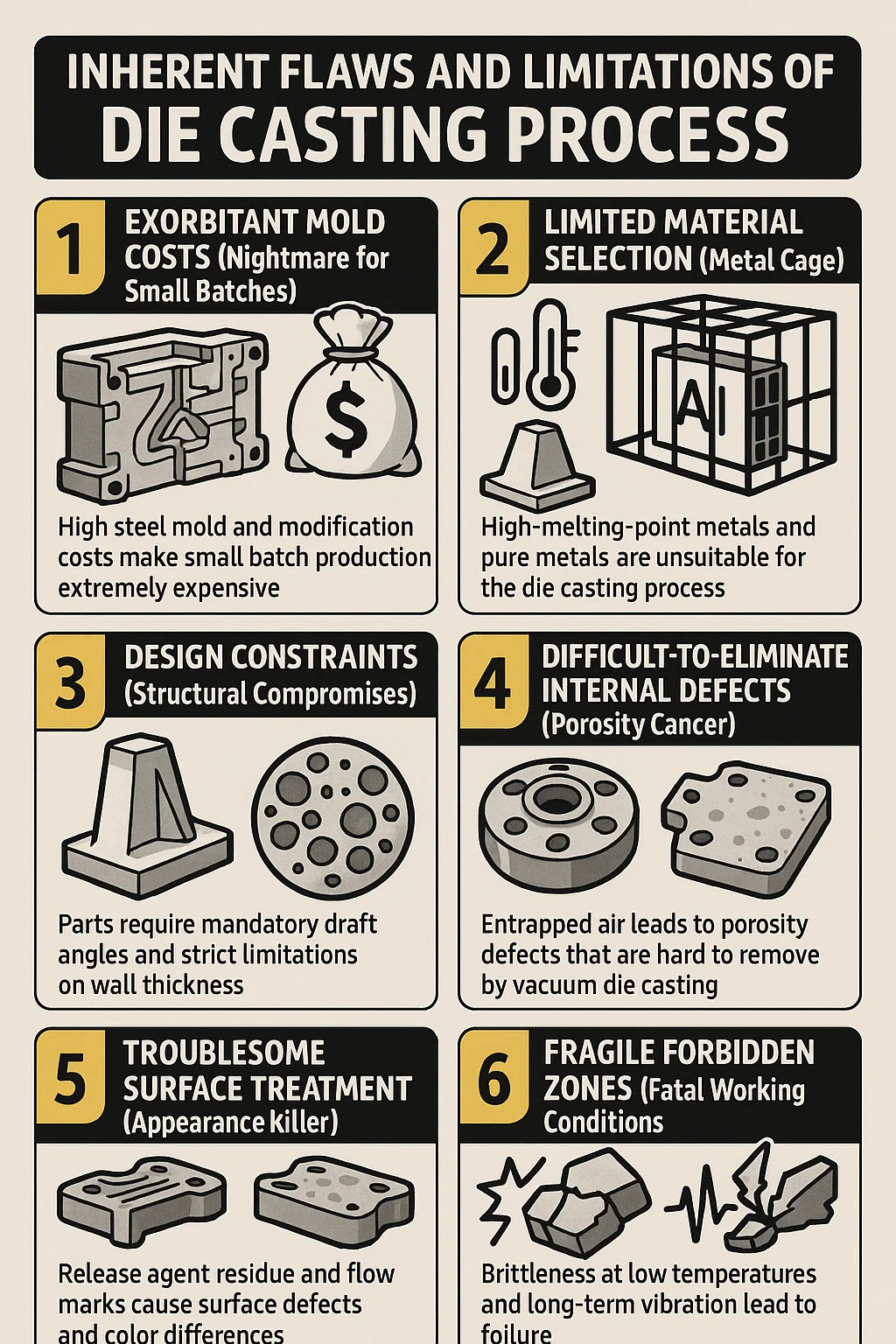

Défauts et limites inhérents au processus de moulage sous pression

1. Coûts exorbitants des moules (cauchemar pour les petits lots)

Coût élevé du moule en acier : Gravure d'un moulage sous pression le moule coûte des centaines de milliers de dollars, et les structures complexes (telles que les moules de bloc-cylindres automobiles) peuvent coûter autant qu'une voiture de luxe.

Coût élevé des essais et des erreurs : s'il y a des défauts dans la conception du moule, le coût d'une seule modification est suffisant pour acheter dix iPhones ; les petites entreprises ne peuvent tout simplement pas se le permettre.

2. Sélection de matériaux limitée (cage métallique)

Peur des métaux à point de fusion élevé : le cuivre, l’acier et d’autres métaux nécessitent des températures ultra-élevées pour fondre, brûlant directement le moule ; seuls les métaux « mous » comme l’aluminium, le zinc et le magnésium peuvent être utilisés.

Éviter les métaux purs : l'aluminium pur a une faible fluidité et doit être mélangé avec du silicium/cuivre pour former un alliage, ce qui oblige à un compromis en termes de performances.

3. Contraintes de conception (compromis structurels)

Compromis d'angle de dépouille obligatoire : les pièces doivent avoir un angle de dépouille ≥1° (comme une forme de pyramide) ; les structures droites de haut en bas colleront au moule et seront mises au rebut.

Limites d'épaisseur de paroi : une paroi trop fine (<0,5 mm) empêche un remplissage complet avec de l'aluminium fondu, et une paroi trop épaisse (>15 mm) produit inévitablement des cavités de retrait ; les concepteurs sont obligés de calculer méticuleusement chaque millimètre.

4. Défauts internes difficiles à éliminer (cancer de porosité)

Air emprisonné : l'air est emprisonné lors de l'injection à grande vitesse, ce qui entraîne la formation de bulles (porosité) à l'intérieur de la pièce, apparaissant comme du charbon en nid d'abeille sous les rayons X.

Le moulage sous pression sous vide est également difficile à durcir : bien qu'il puisse réduire la porosité, l'équipement est 30 % plus cher, ce qui le rend inabordable pour les petites usines.

5. Traitement de surface gênant (tueur d'apparence)

Résidu d'agent de démoulage : si l'agent de démoulage à base d'eau n'est pas complètement éliminé par le vent, des taches blanches apparaîtront sur la surface de la pièce, ressemblant à de la moisissure après anodisation.

Traces d'écoulement et différences de couleur : Les traces d'écoulement de l'aluminium fondu ne peuvent pas être complètement éliminées, montrant des « ondulations d'eau » lorsqu'elles sont peintes avec des couleurs claires.

6. Zones interdites fragiles (conditions de travail mortelles)

Fragilité à des températures ultra-basses : en dessous de -30 ℃, les alliages d'aluminium deviennent des « biscuits » qui se brisent sous l'impact (par exemple, les pièces d'équipement utilisées dans l'Arctique).

Les vibrations à long terme entraînent de la fatigue : les micropores à l'intérieur des pièces moulées sous pression se dilatent sous l'effet des vibrations, conduisant finalement à une fracture (par exemple, les supports de montage du moteur).