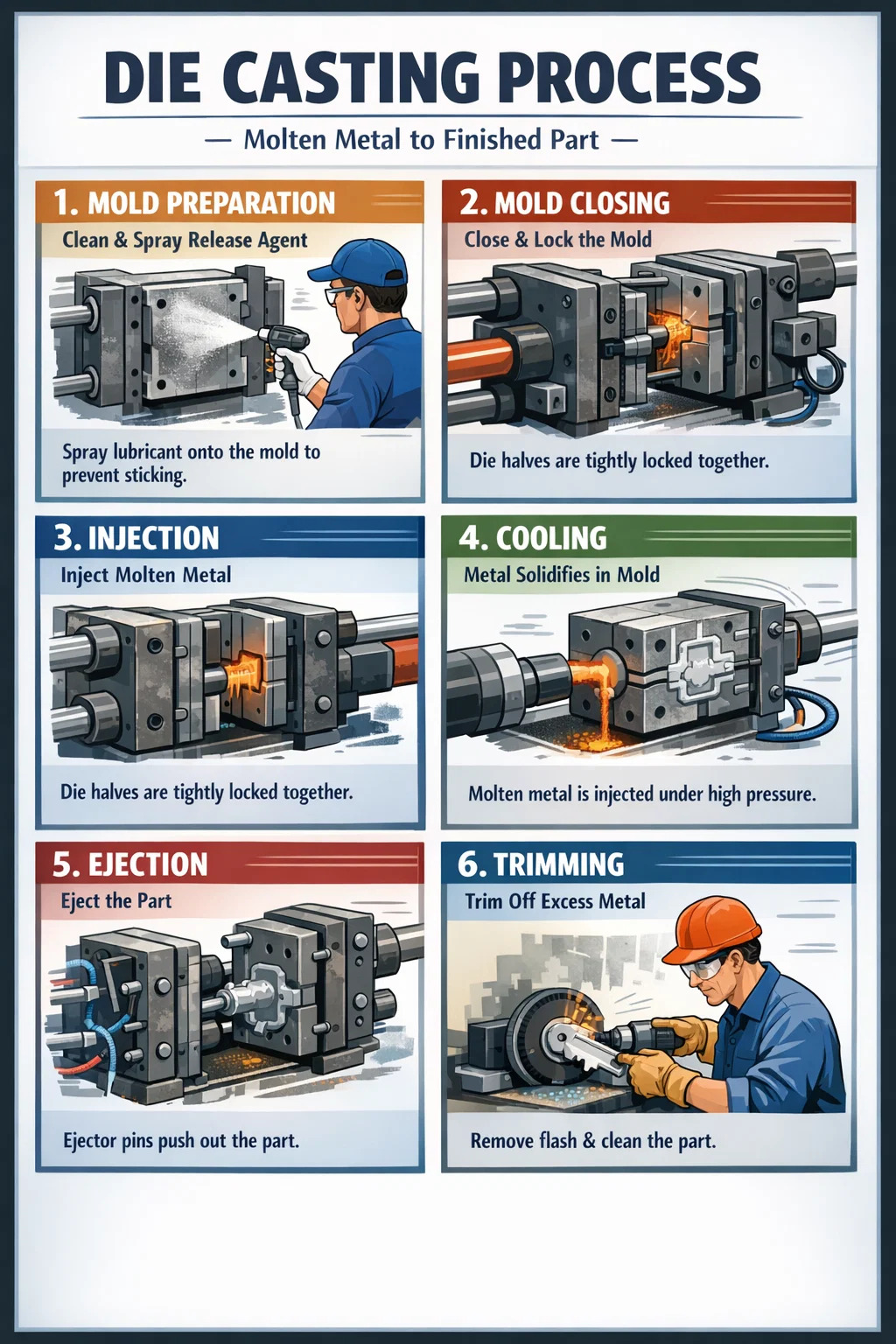

Moulage sous pression c'est comme fabriquer des « glaçons en métal » ou du « moulage par injection haut de gamme ». Il s'agit d'un processus dans lequel le métal en fusion est « forcé » sous haute pression dans un moule de précision, puis refroidi pour former des pièces solides.

1. Préparation du moule (nettoyage et pulvérisation)

Avant de commencer, le technicien nettoie le moule métallique puis pulvérise un agent démoulant sur la surface du moule.

Pourquoi cela est-il fait : C'est comme graisser une poêle avant de faire frire un œuf, empêchant le métal en fusion de coller au moule et rendant son retrait difficile. Cela aide également à refroidir le moule et à le protéger des dommages causés par la chaleur.

2. fermeture et verrouillage de la matrice

Deux lourds moules en acier sont étroitement fermés l'un à l'autre.

Point clé : à ce stade, la machine applique une force immense pour verrouiller le moule. Parce que la pression est très élevée, si le moule n'est pas bien verrouillé, le métal en fusion jaillira des interstices et la pièce sera ruinée.

3. Injection du métal en fusion (injection)

Cette étape est au cœur du moulage sous pression. Le métal en fusion est versé à l'entrée de la machine.

Injection haute pression : un piston dans la machine agit comme une seringue, injectant avec force le métal en fusion dans le moule en très peu de temps. Cette action doit être rapide, sinon le métal refroidira à mi-chemin, ce qui entraînera une pièce incomplète.

4. Refroidissement et mise en forme (refroidissement)

Une fois que le métal entre dans le moule, la chaleur se dissipe rapidement car le moule lui-même dispose d'un système de refroidissement.

Solidification : Le métal liquide se solidifie en quelques secondes à plusieurs dizaines de secondes (selon la taille de la pièce), redevenant un solide dur.

5. Ouverture du moule et retrait de la pièce (éjection)

Une fois le métal complètement durci, la machine ouvre automatiquement le moule.

Éjection de la pièce : Les éjecteurs présents dans le moule repoussent la pièce finie. La pièce est encore chaude à ce stade et est généralement récupérée par un bras robotique ou un tapis roulant.

6. Découpage et finition (Découpage)

La pièce nouvellement produite n’est pas parfaite ; ses bords présentent généralement des débris métalliques en excès (appelés "flash" ou "gate"). Ébavurage : les travailleurs utilisent des presses ou des rectifieuses pour couper l'excédent de matériau, ne laissant que le produit propre et fini. Les déchets jetés ne sont pas gaspillés ; ils peuvent être fondus dans un four et réutilisés.