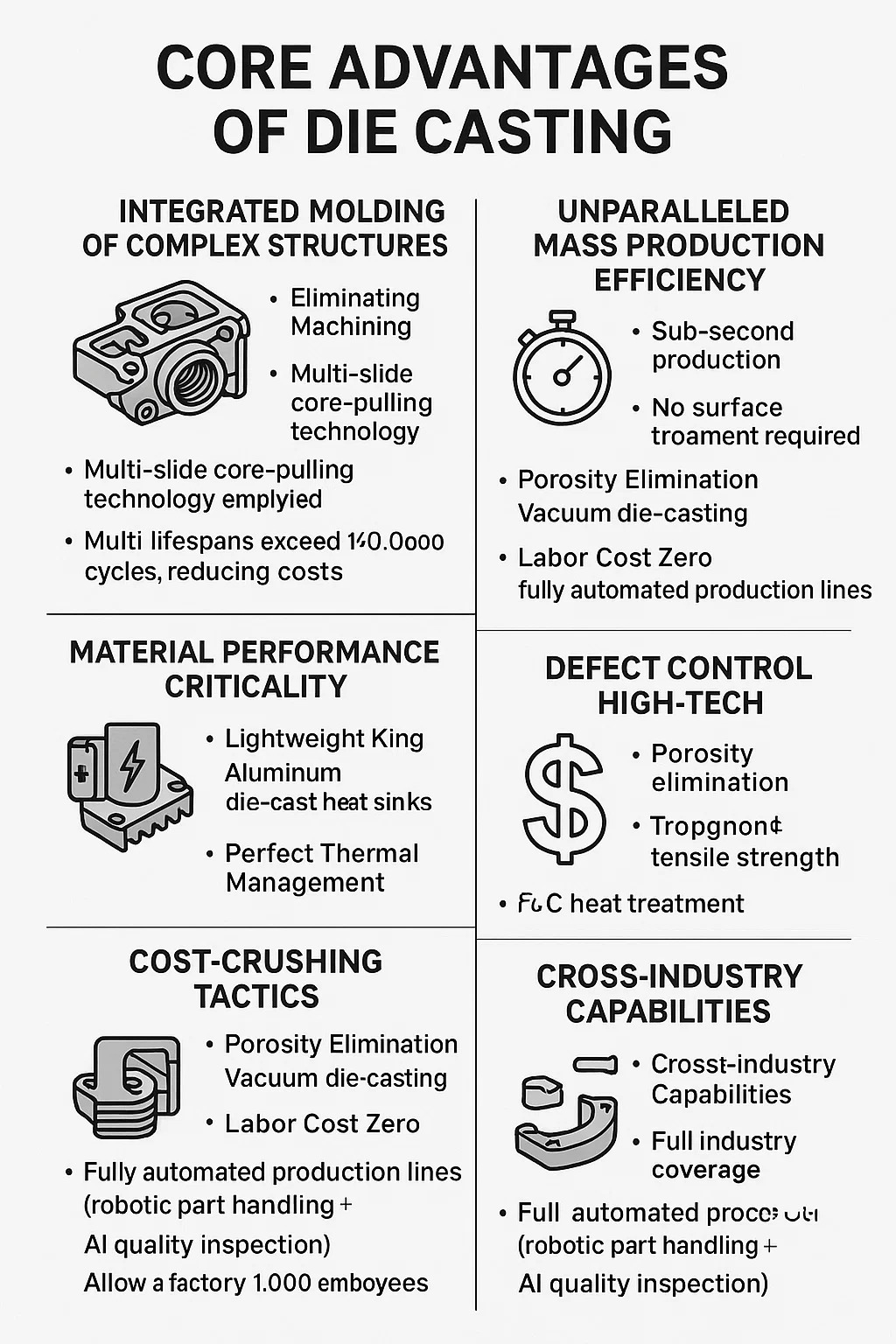

Explication détaillée des principaux avantages de Moulage sous pression

1. Moulage intégré de structures complexes

Élimination de l'usinage :

Trous d'insertion filetés directement coulés, nervures de renfort à paroi mince (aussi fines que 0,5 mm), passages d'huile incurvés et bien plus encore (comme dans les carters de moto), éliminant les étapes de perçage et de fraisage.

La technologie de traction à noyau multiple permet des rainures latérales et des structures en contre-dépouille (telles que la rainure à ressort à l'intérieur d'une boucle de ceinture de sécurité d'automobile).

Précision inégalée :

Tolérances dimensionnelles de ±0,05 mm (équivalent au diamètre d'un cheveu humain), garantissant des jeux d'assemblage précis en une seule fois.

2. Efficacité de production de masse inégalée

Production en sous-seconde :

Temps de cycle de moulage d'une seule pièce de 10 à 60 secondes (jusqu'à 30 pièces par minute pour les pièces en alliage de zinc), avec une capacité de production 24h/24 et 7j/7 de 10 000 pièces.

La durée de vie des moules dépasse 100 000 cycles, ce qui réduit les coûts à des niveaux négligeables dans la production de masse.

Aucun traitement de surface requis :

Obtenez directement une finition Ra 1,6 μm (comme sur les étuis d'ordinateurs portables Apple), éliminant ainsi le besoin de polissage ou de galvanoplastie.

3. Criticité des performances des matériaux

Roi léger :

Les pièces moulées sous pression en alliage d'aluminium sont 50 % plus légères que les pièces en acier, avec une résistance comparable (par exemple, le plateau de batterie de Tesla est 40 % plus léger).

La gestion thermique parfaite :

Les dissipateurs thermiques en aluminium moulé sous pression sont 60 % plus légers que les pièces en cuivre, avec une conductivité thermique 20 % plus élevée (dégazage sous vide à fines ailettes moulées sous pression).

4. Tactiques de réduction des coûts

Utilisation du matériau 95 % :

Les pièces de gate/rebut sont refondues, ce qui permet d'économiser 80 % de matière par rapport à l'usinage CNC.

Coût de main d’œuvre nul :

Des lignes de production entièrement automatisées (manipulation robotisée des pièces, contrôle qualité par IA) permettent à une usine de 1 000 salariés de n’employer que 10 opérateurs.

5. Contrôle des défauts de haute technologie

Élimination de la porosité :

Le moulage sous vide réduit la porosité interne à ≤ 0,1 % (contre ≥ 5 % pour le moulage sous pression conventionnel), répondant ainsi aux exigences d'étanchéité des composants hydrauliques.

Résurrection de force :

Le traitement thermique T6 augmente la résistance à la traction de 50 % (par exemple, dans les modifications du couvercle d'embrayage de moto).

6. Capacités intersectorielles

Des micro-composants aux géants :

Depuis des engrenages en alliage de zinc de 0,1 gramme (mouvements de montre) jusqu'à des boîtiers de moteur de véhicules à énergie nouvelle pouvant atteindre 50 kg.

Couverture complète de l'industrie :

| Industrie | Application qui tue | Percée technique |

|---|---|---|

| Automobile | Blocs moteur | ▪️ Passages d'huile/liquide de refroidissement coulés sur place - Élimine 20 points d'étanchéité - Résiste à une pression de combustion de 200 bars |

| (Canaux huile/eau intégrés) | ||

| Électronique 3C | Cadres pour smartphones | ▪️ Fenêtres d'antenne 5G moulées de manière transparente - Aucune perte de signal à ondes mm de 28 GHz - Intégrité structurelle à paroi mince de 0,4 mm |

| (Fenêtres de signal d'antenne 5G intégrées) | ||

| Défense | Boîtiers de guidage de missile | ▪️ Coulage sous vide, zéro défaut - imperméable aux rayons X pour les vibrations hypersoniques - 40 % de réduction de poids par rapport à l'acier forgé |

| (Coulage sous vide zéro défaut) |