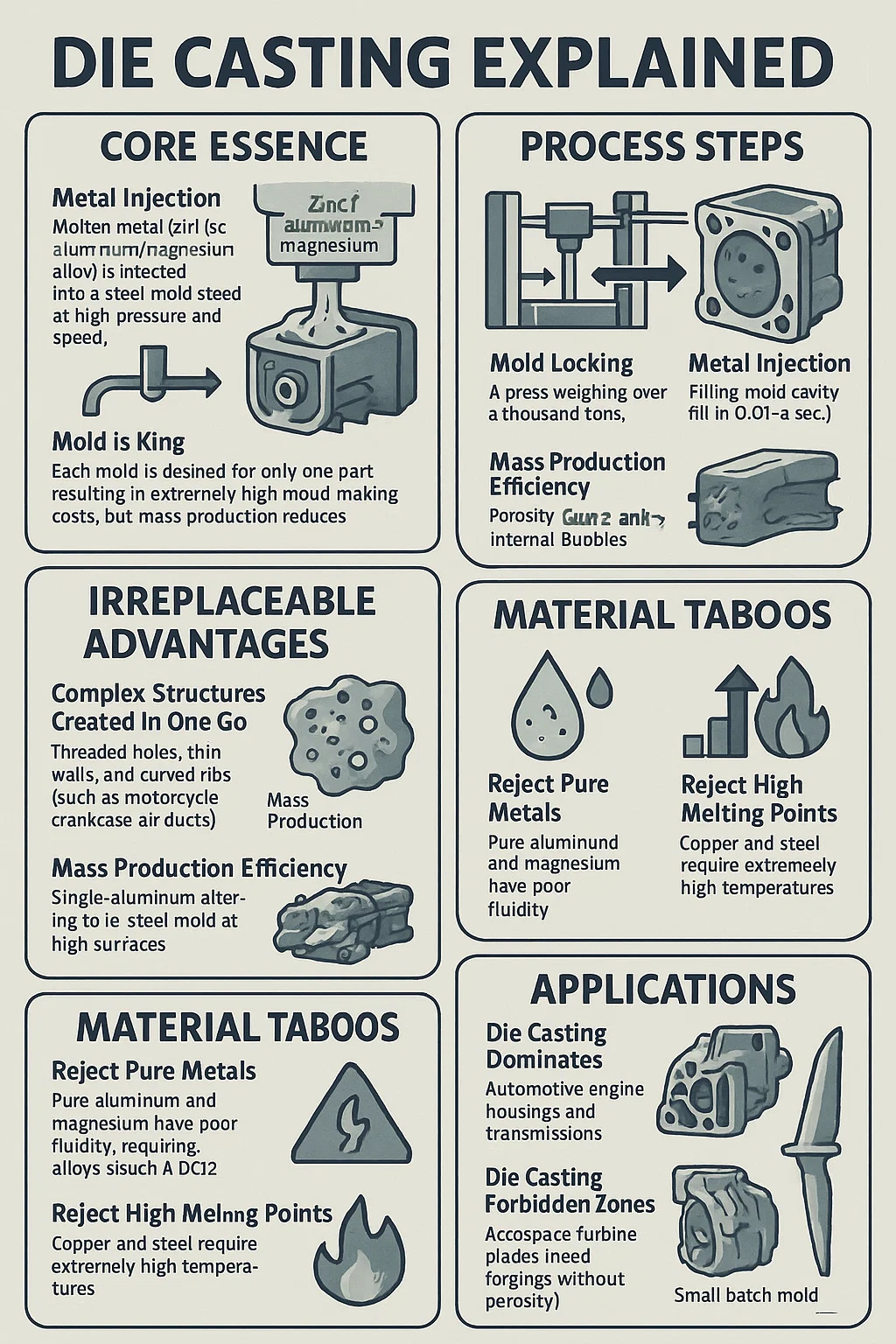

Moulage Expliqué

1. Essence centrale

Moulage par injection de métal: le métal fondu (zinc / aluminium / alliage de magnésium) est injecté dans un moule en acier à haute pression et vitesse, et éjecté après refroidissement pour former la pièce.

La moisissure est roi: chaque moule n'est conçu que pour une seule partie, ce qui entraîne des coûts de fabrication de moisissures extrêmement élevés, mais la production de masse réduit le prix unitaire.

2. Étapes de processus

Verrouillage des moisissures: Une presse pesant sur un millier de tonnes scelle bien le moule en acier, garantissant qu'elle ne se fissure pas sous haute pression.

Injection de métal: le métal liquide se précipite dans la cavité du moule à une vitesse de boulet de canon (remplissant 0,01-0,3 seconde).

Refroidissement et solidification de l'eau: les canaux d'eau intégrés dans le moule refroidissent rapidement la pièce, la solidifiant en forme.

Éjection: l'éjecteur éjecte la pièce, en supprimant les déchets du coureur (une recoupement est requise).

3. Avantages irremplaçables

Structures complexes créées en une seule fois:

Des trous filetés, des murs minces et des côtes incurvées (comme celles des conduits d'air de carter de moto) peuvent être formées.

La finition de surface dépasse le tournant / le forgeage, permettant un assemblage direct. Efficacité de la production de masse:

Cycle de production en une seule partie ≤ 1 minute, 24/7 Sortie de matériau ininterrompue.

4. Flaws et contre-mesures mortelles

Porosité: l'air piégé sous haute pression entraîne des bulles internes dans la partie, entraînant une forte baisse de résistance.

Solution: La réinjection de vide (moulage de la matrice de vide) réduit la porosité de moitié.

Moule collant et brûlant: l'aluminium fondu adhère au moule en acier à des températures élevées, entraînant la déchirure de la surface de la pièce.

Défense du cœur dur: la pulvérisation de moisissure avec un revêtement en carbure de tungstène augmente la durée de vie des moisissures de 10 fois.

5. Tabous de matériau

Rejeter les métaux purs: l'aluminium pur et le magnésium ont une faible fluidité, nécessitant des alliages (comme l'aluminium ADC12 avec 10% de silicium).

Rejetant des points de fusion élevés: la coulée en cuivre et en acier nécessite des températures extrêmement élevées, ce qui rend instantanément le moule inutile.

6. Applications

Le coulage de la mort domine:

Boîtes à moteur automobile et transmissions (circuits d'huile complexes légers).

Boîtiers de produits 3C (ailettes de refroidissement des fentes d'antenne intégrées).

Die Casting Zones interdites:

Pares de turbine aérospatiale (besoin de pièces de redire sans porosité). Sculpture d'art (la fabrication de moisissures de petits lots est une entreprise de perte).