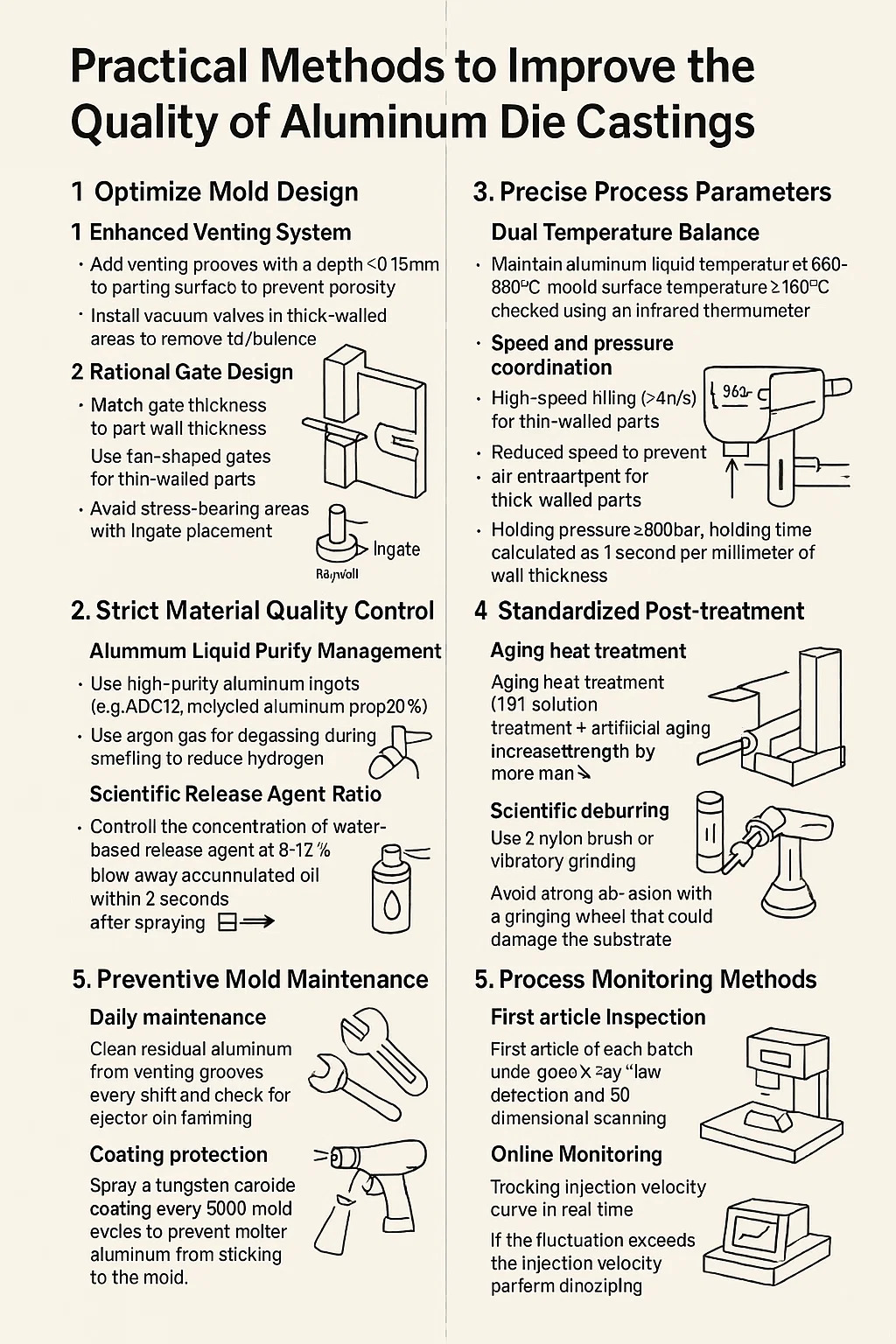

Méthodes pratiques pour améliorer la qualité des Moulages sous pression en aluminium

1. Optimiser la conception des moules

• Système de ventilation amélioré : ajoutez des rainures de ventilation d'une profondeur ≤0,15 mm à la surface de joint pour éviter la porosité.

Installez des vannes à vide dans les zones à parois épaisses pour éliminer l'air résiduel de la cavité du moule.

• Conception rationnelle du portail : faites correspondre l'épaisseur du portail à l'épaisseur de la paroi de la pièce ; utilisez des portes en forme d'éventail pour les pièces à paroi mince afin d'éviter les turbulences.

Évitez les zones soumises à des contraintes avec un placement ingate pour réduire la concentration des contraintes.

2. Contrôle strict de la qualité des matériaux

• Gestion de la pureté des liquides en aluminium : utilisez des lingots d'aluminium de haute pureté (par exemple, ADC12), avec une proportion d'aluminium recyclé ≤ 20 %.

Utilisez du gaz argon pour le dégazage pendant la fusion afin de réduire la porosité de l'hydrogène.

• Ratio d'agent de démoulage scientifique : contrôlez la concentration de l'agent de démoulage à base d'eau entre 8 et 12 % et éliminez toute huile accumulée dans les 3 secondes suivant la pulvérisation.

3. Paramètres de processus précis

• Double équilibre de température : Maintenir la température du liquide d'aluminium entre 660 et 680 ℃ pour éviter une surchauffe, une oxydation ou un arrêt à froid à basse température.

Température de surface du moule ≥150℃ (vérifiée à l'aide d'un thermomètre infrarouge).

• Coordination vitesse et pression : Remplissage à grande vitesse (>4 m/s) pour les pièces à parois fines, vitesse réduite pour éviter l'emprisonnement d'air pour les pièces à parois épaisses.

Pression de maintien ≥600bar, temps de maintien calculé comme 1 seconde par millimètre d'épaisseur de paroi.

4. Post-traitement standardisé

• Traitement thermique de vieillissement (T6) : Traitement en solution de vieillissement artificiel, augmentant la résistance de plus de 30 %.

• Ébavurage scientifique : Utiliser une brosse nylon ou un vibro-meulage ; éviter une forte abrasion avec une meule qui pourrait endommager le substrat.

• Traitement de passivation de surface : décapage acide et passivation avant anodisation pour éliminer les points de corrosion cachés.

5. Entretien préventif des moisissures

• Entretien quotidien : nettoyez les résidus d'aluminium des rainures de ventilation à chaque quart de travail et vérifiez le blocage des broches d'éjection.

• Protection du revêtement : Pulvérisez un revêtement en carbure de tungstène tous les 5 000 cycles de moule pour empêcher l'aluminium fondu de coller au moule.

6. Méthodes de surveillance des processus

• Inspection du premier article : le premier article de chaque lot est soumis à une détection des défauts aux rayons X et à une numérisation dimensionnelle 3D.

• Surveillance en ligne : la courbe de vitesse d'injection est suivie en temps réel. Si la fluctuation dépasse la courbe de vitesse d'injection, la machine est immédiatement arrêtée.